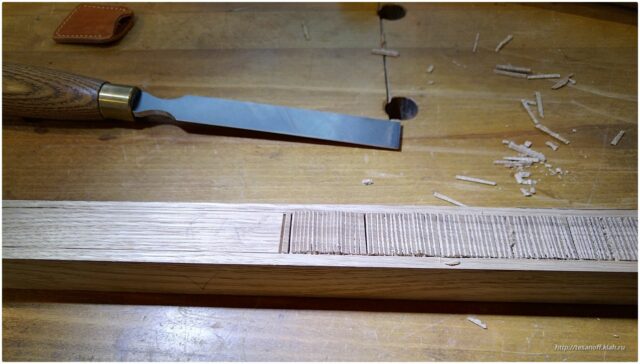

Сказано — сделано. Сначала сделал собственно жало отвертки (см. рис. 1). Лишние края обрезаны болгаркой, финальная заточка делалась на точиле. Ну и для пущей защиты от коррозии слегка шлифанул дремелем (сначала наждачным барабаном, а потом войлочным кругом с пастой ГОИ).

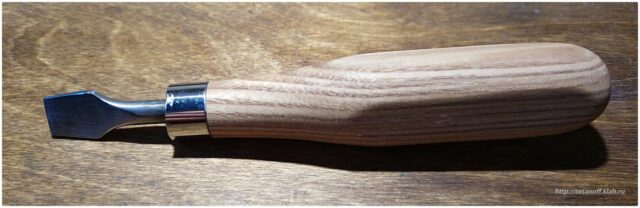

Потом нашёл обрезок ясеня и выточил из него саму ручку:

Причём в этот раз я попробовал добавить немного красоты: посадочное место под кольцо я выточил так, чтобы кольцо образовало невысокий бортик. И это позволило залить торец рукояти эпоксидкой вот так: