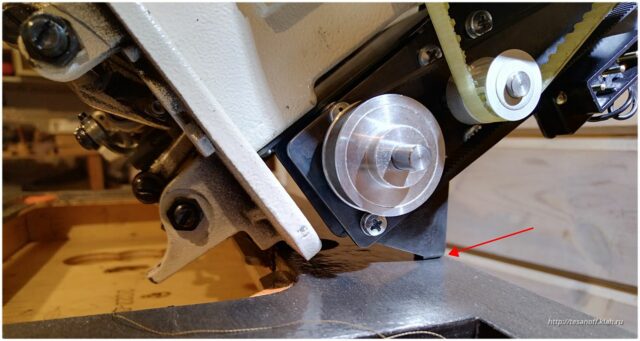

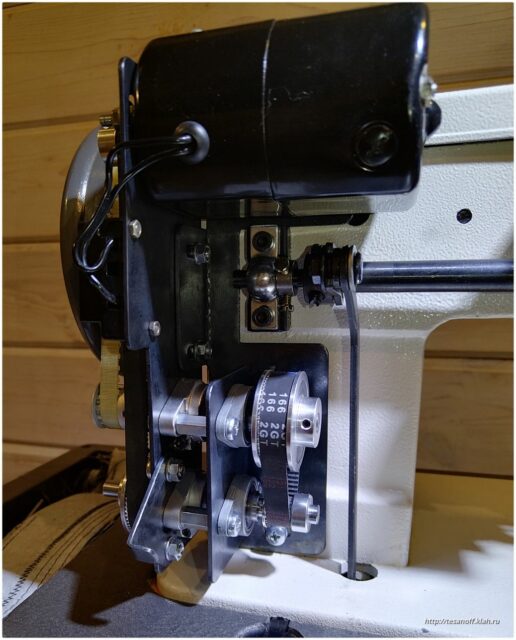

Редуктор, наконец, закончен и уже занял своё постоянное место на машинке (См. рис. 1).

Обратите внимание на новую деталь, которой не было на прошлых фотографиях. Это «нога», на которую опирается машинка в откинутом состоянии. Выглядит это примерно так:

Откинутая машинка стоит довольно устойчиво. Увеличивать угол откидывания нельзя, т.к. в этом случае центр масс машинки сместится слишком далеко назад, и машинка упадёт.

Перед финальной сборкой все изготовленные из стального листа детали были сначала зачищены от заводского защитного покрытия. Оно, кстати, было довольно хорошее. Этот лист у меня уже порядка 20 лет, но ржавеет не очень активно. Основная ржавчина в основном на срезах. Зачищал детали я с помощью дремеля. Извёл на это дело примерно 6 наждачных цилиндров. Потом я каждую деталь сначала нагрел двумя газовыми горелками до желто-коричневых цветов побежалости (т.е. «почти докрасна») и затем опустил в льняное масло. Такой способ воронения даёт довольно прочную защитную плёнку. По крайней мере, я в механическую стойкость такого покрытия верю гораздо больше, чем в стойкость какой-либо краски.

Ну и, пожалуй, стоит продемонстрировать минимальную и максимальную скорость шитья с редуктором 9:1:

На видосе звук записался странно. В реальности звук звучит немного по-другому. Но всё равно тихой эту машинку не назовёшь. И родной, довольно шумный, мотор никуда не делся, и редуктор сам по себе добавил немного шума. Поздно вечером, когда все спят, на этой машинке можно будет шить только за плотно закрытыми дверями.

Крутящий момент при малой скорости довольно большой. Маховик машинки одной рукой остановить, наверное, можно, но придётся приложить большое усилие. В общем, я очень доволен.

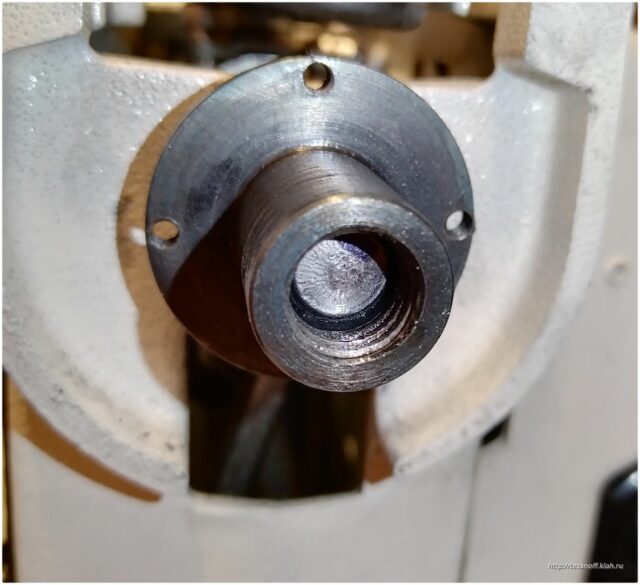

Сам маховик, кстати, установлен вот на такой втулке:

Это самодельный аналог системы Posi-Pin от Sailrite. Только вместо хитрых штырьков с защёлкой у меня использован простой винт М4 с неполной резьбой. Это не так удобно, как в оригинальном варианте, зато очень просто реализуется. В фланце ведущей втулки (см. рис. 4) просверлены 4 отверстия с резьбой М4.

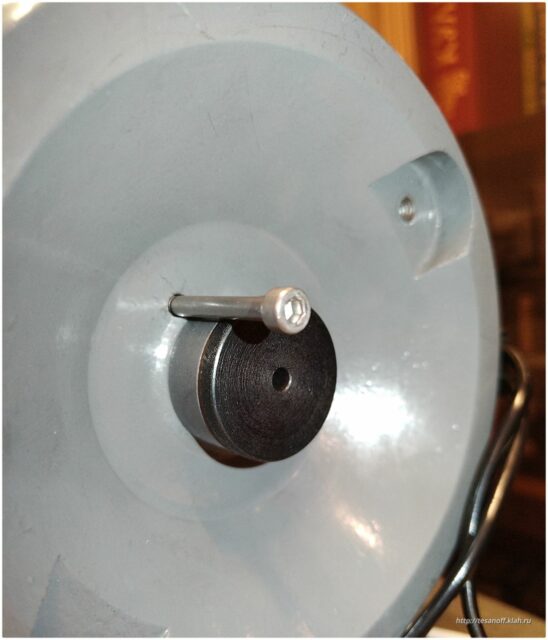

В маховике тоже просверлено отверстие, в которое можно вставить винт и закрутить его в резьбу на ведущей втулке:

Во втулке (на рис. 4) нарезала левая резьба М14, в которую вкручивается фиксирующий винт, также показанные на рис. 5.

Надёжно и практично. Вот только это стоило больших трудов найти токаря, который сделал бы эту этот комплект, состоящий из втулки и фиксирующего винта.

На этом основной этап доведения машинки до ума закончен. Теперь, наконец, можно на неё нормально шить. Чем я и займусь в ближайшее время.

Отличное исполнение. Не подскажете. где можно взять чертежи такого редуктора?

Чертежей в природе не существует. Я всё делал по месту. Расстояние между центрами шкивов однозначно определяется размерностью шкивов (количеством зубьев) и длиной ремней. Компоновка редуктора отлично видна по фотографиям, которые я публиковал в этом блоге. Поэтому можно купить набор деталей — а уж дальше будет довольно трудно ошибиться. Детали нужны такие:

* Стальной полированный вал для ЧПУ станков диаметром 8 мм и длиной 100 мм — 2 шт. (https://ali.onl/26OU)

* Зубчатый шкив GT2 на 60 зубьев с отверстием 8 мм — 2 шт.

* Зубчатый шкив GT2 на 20 зубьев с отверстием 6 мм (для установки на мотор) — 1 шт.

* Зубчатый шкив GT2 на 20 зубьев с отверстием 8 мм — 1 шт.

* Зубчатый шкив XL на 12 зубьев с отверстием 8 мм — 1 шт.

* Опорные подшипники KFL08 для вала диаметром 8 мм — 2 шт (https://ali.onl/26OV)

* Корпус опорного подшипника скольжения SHF12 — 2 шт. (https://ali.onl/26OT)

* Бронзовые втулки для подшипников скольжения с наружным диаметром 12 мм и внутренним диаметром 8 мм — 2 шт. (https://ali.onl/24iu)

* Зубчатый ремень GT2 длиной 166 мм — 1 шт.

* Зубчатый ремень GT2 длиной 380 мм — 1 шт.

Всё это я покупал на алиэкспрессе.

Как только все детали приедут — можно будет сначала собрать прототип из фанеры, как я делал. Прототип позволит отработать размеры и форму деталей рамы редуктора.

Спасибо, буду пробовать.

Извините, еще вопрос. Ширина ремней сколько мм?

Ремни шириной 10 мм. Шкивы, соответственно, тоже.

Хотя, про чертежи не совсем правда.

Есть 2 эскиза:

1) https://tesanoff.klah.ru/wp-content/uploads/2022/12/F2022_12_06_02.jpg

2) https://tesanoff.klah.ru/wp-content/uploads/2022/12/F2022_12_06_01.jpg

Первый — это развертка кронштейна крепления редуктора (правда почему-то без разметки отверстий — наверное я отверстия по месту размечал). Второй — это опора, на которую опирается машинка при откидывании.

Спасибо большое.

Здравствуйте. А можно у вас попросить модель пластины регулирования стежка, тоже хочу заказать 3D печать.

День добрый.

А оно здесь в блоге есть. Находится через поиск.

Спасибо.

Кстати, тут товарищ пишет, что не заморачивался и печатал как одну деталь:

https://tesanoff.klah.ru/?p=1804#comment-22

Здравствуйте, ещё раз спасибо за модель пластины. Распечатали мне её целиком, встала как родная.