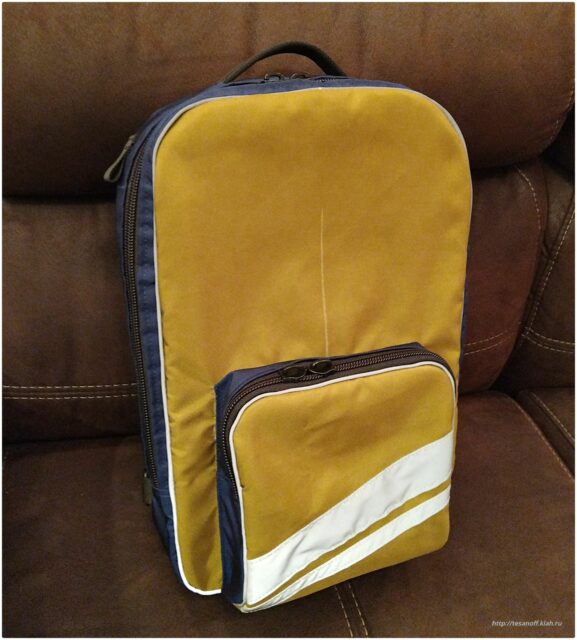

В процессе пошива моего рабочего рюкзака я обратил внимание на одну интересную особенность машинки.

Если коротко, то «не всё, что пролезает под лапку можно успешно прошить».

А если развёрнуто, то нужно обратить внимание на то, как связано продвижение ткани с опусканием иглы. Это видно, например, в ролике ниже. Продвижение ткани начинается примерно в тот же момент, когда начинает опускаться игла. И если игла успела коснуться прошиваемого материала до того, как продвижение остановилось, то игла будет отогнута материалом назад и либо воткнётся в игольную пластину, либо воткнётся в челнок.

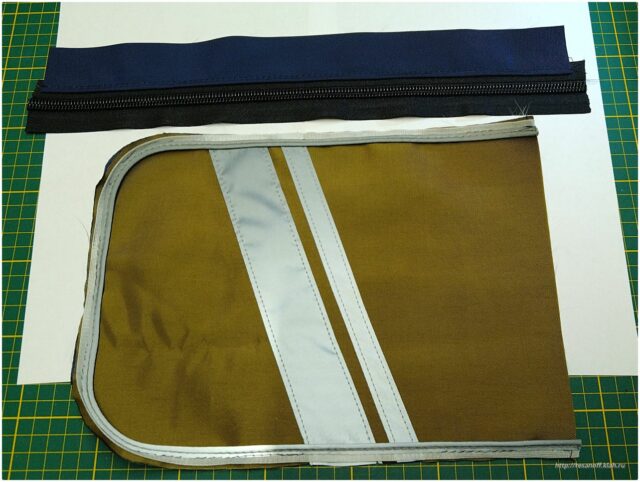

Я, когда впервые с этим столкнулся, прошивая лямку, не сразу понял в чём дело. (Лямка — это самая толстая деталь рюкзака, которую нужно прошивать, — примерно 8 мм.) Но потом обратил внимание, что когда по уже прошитому месту делается второй и третий проход, то проблема не проявляется, т.к. сшиваемые материалы уже утянуты нитками и их толщина заметно меньше. Временно я решил проблему, прошивая толстые бутерброды на самой малой скорости (это почему-то снижает вероятность утыкания иглы). Но в будущем надо будет попробовать в таких случаях настроить максимальное усилие прижима лапки; вдруг лапка сможет сдавить сшиваемые материалы так, что продвижение ткани завершится до того, как её коснётся игла.

Зато стало понятно, зачем придумали тройное продвижение ткани (когда игла шагает синхронно с продвижением ткани).